Zoek op berichten

Productcategorie

Industrnieuws

Door admin

Door admin

Hoe kan ik problemen zoals bubbels, scheuren of vervorming in plastic pijpen vermijden?

In het productieproces van plastic pijpen , bubbels, scheuren en vervorming zijn veel voorkomende kwaliteitsproblemen. Deze problemen beïnvloeden niet alleen het uiterlijk van het product, maar kunnen ook leiden tot degradatie van prestaties of zelfs falen. Om deze problemen te voorkomen, is het noodzakelijk om te beginnen met meerdere aspecten zoals grondstofselectie, productieprocescontrole en nabewerking. De volgende zijn specifieke oplossingen en optimalisatiemaatregelen:

1. Selectie van grondstof en voorbehandeling

(1) hoogwaardige grondstoffen

Hoge hars: selecteer hoogwaardige plastic grondstoffen met weinig onzuiverheden en uniforme molecuulgewichtverdeling (zoals PVC, PE, PPR of HDPE) om bubbels of scheuren veroorzaakt door grondstofproblemen te verminderen.

Droogbehandeling: voor kunststoffen met sterke hygroscopiciteit (zoals nylon of pc) moeten ze volledig worden gedroogd vóór de verwerking om waterverdamping bij hoge temperatuur te voorkomen om bubbels te vormen.

(2) Additieve optimalisatie

Stabilisator: voeg thermische stabilisator of antioxidant toe om afbraak van materiaal tijdens de verwerking van hoge temperatuur te voorkomen.

Smeermiddel: gebruik een geschikte hoeveelheid interne en externe smeermiddelen om de vloeibaarheid van het materiaal te verbeteren en wrijving en warmtecumulatie tijdens de verwerking te verminderen.

Impact Modifier: voor brosse materialen (zoals PVC) kunnen impactmodificatoren worden toegevoegd om de taaiheid te verbeteren en het risico op scheuren te verminderen.

2. Optimalisatie van extrusiespolatieproces

(1) Temperatuurregeling

Optimalisatie van de verwarmingssectie: de temperatuur van het verwarmingsgedeelte van de extruder moet geleidelijk worden verhoogd om ervoor te zorgen dat de plastic smelt gelijkmatig wordt geplasticeerd en lokaal oververhitting of onvolledig smelten voorkomen.

Koelsnelheidsregeling: snelle koeling na extrusie (zoals waterkoeling of luchtkoeling), maar het is noodzakelijk om overmatige koeling te voorkomen die interne spanningsconcentratie en scheuren veroorzaakt.

(2) Schroefontwerp

Optimalisatie van schroefstructuur: gebruik een schroefontwerp dat geschikt is voor de kenmerken van het plastic (zoals een barrièreschroef of een hybride schroef) om ervoor te zorgen dat de smelt gelijkmatig wordt gemengd en het bellenresten verminderen.

Achterdrukaanpassing: het correct verhogen van de schroefstroomdruk helpt het gas uit de smelt te verwijderen.

(3) schimmelontwerp

Optimalisatie van stroomkanaal: het schimmelstroomkanaal moet glad zijn en geen dode hoeken hebben om smeltretentie of ongelijke stroom te voorkomen.

Uitlaatontwerp: zet uitlaatgaten of uitlaatgroeven in de mal om het gas in de smelt uit te putten in de tijd om bellenvorming te voorkomen.

3. Optimalisatie van spuitgietproces

(1) Injectieparameterregeling

Injectiesnelheid: verminder de injectiesnelheid op de juiste manier om vulling met hoge snelheid te voorkomen, waardoor lucht kan worden aangetrokken en bubbels kan vormen.

Woontijd en druk: verleng de houdstijd en verhoog de houddruk op de juiste manier om ervoor te zorgen dat de smelt de mal volledig vult en compenseert voor krimp.

Smelttemperatuur: Stel de juiste smelttemperatuur in volgens de materiaaleigenschappen om ontleding te voorkomen als gevolg van overmatig hoge temperatuur of onvoldoende vloeibaarheid als gevolg van overmatig lage temperatuur.

(2) Schimmeltemperatuurregeling

Uniforme verwarming: zorg ervoor dat de temperatuur van elk deel van de schimmel uniform is om vervorming of kraken van het product te voorkomen als gevolg van overmatig lokale temperatuurverschil.

Optimalisatie van het koelsysteem: ontwerp een efficiënt koelsysteem om een uniforme koeling van het product te garanderen en interne stress te verminderen.

4. Optimalisatie van het splitsproces inpakken

Voor pijpen met grote diameter (zoals HDPE-pijpen) moeten de volgende punten worden opgemerkt:

Spanningsregeling: zorg ervoor dat de spanning van de strook uniform is tijdens het wikkelingsproces om vervorming of barsten te voorkomen als gevolg van ongelijke spanning.

Lassenkwaliteit: gebruik hoogwaardige hotmelt lastechnologie om lassterkte en afdichting te garanderen.

Koeltijd: zorg voor voldoende koeltijd om vervorming te voorkomen veroorzaakt door voortijdige demoughting.

5. Nutverwerking en testen

(1) Stressverlichting

Gloei: het afgewerkte pijp gegloeid om interne stress af te geven en het risico op scheuren en vervorming te verminderen.

Langzaam afkoelen: vermijd plotseling koeling tijdens het koelproces en neem een geleidelijke koelmethode aan.

(2) Kwaliteitsinspectie

Bubbeldetectie: gebruik ultrasone detectie of röntgendetectietechnologie om interne bubbels of defecten te detecteren.

Dimensiedetectie: gebruik laserscanning of remklauwmeting om ervoor te zorgen dat de uniformiteit van de wanddikte en externe afmetingen aan de normen voldoen.

Testen van mechanische eigenschappen: trekstests, buigen- en impacttests uitvoeren om de taaiheid en scheurweerstand van het materiaal te evalueren.

Door wetenschappelijk ontwerp en strikte procescontrole kan de kwaliteit van plastic buizen aanzienlijk worden verbeterd om te voldoen aan de vraag van de markt naar hoge prestaties en hoge betrouwbaarheid.

Aanbevolen producten

-

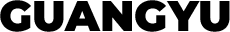

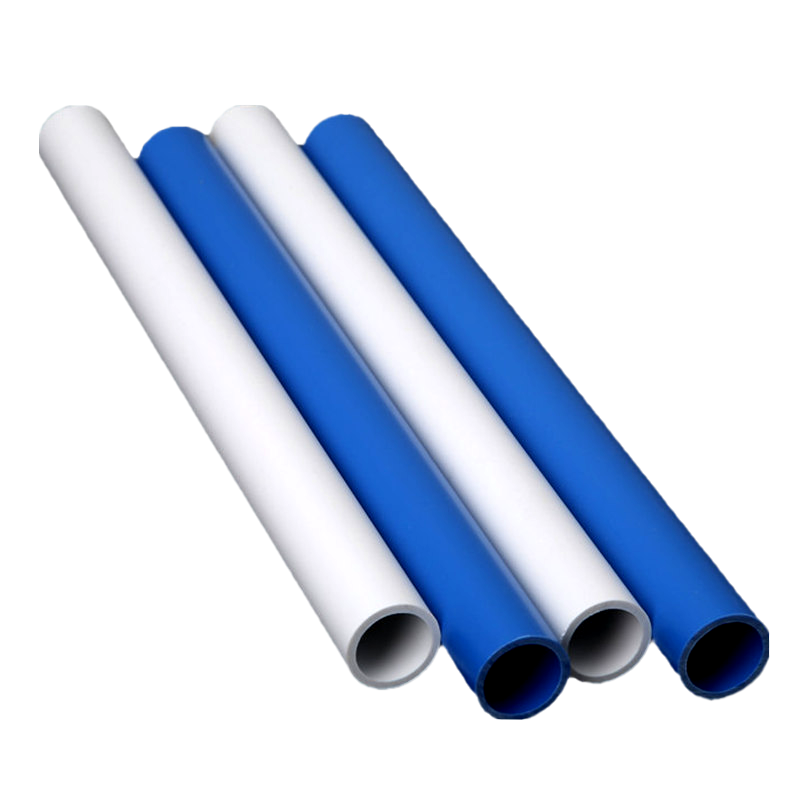

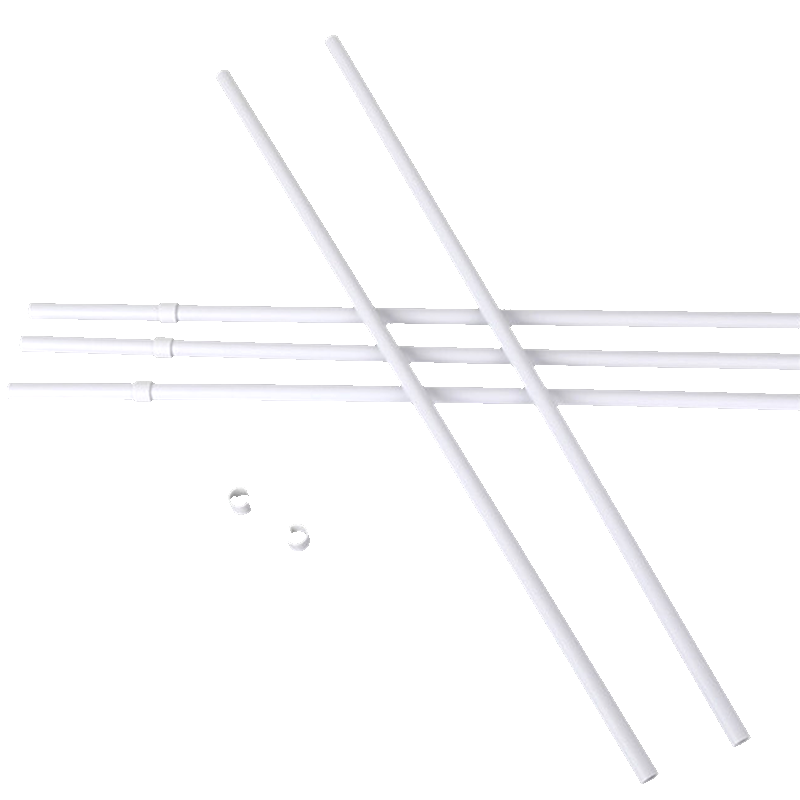

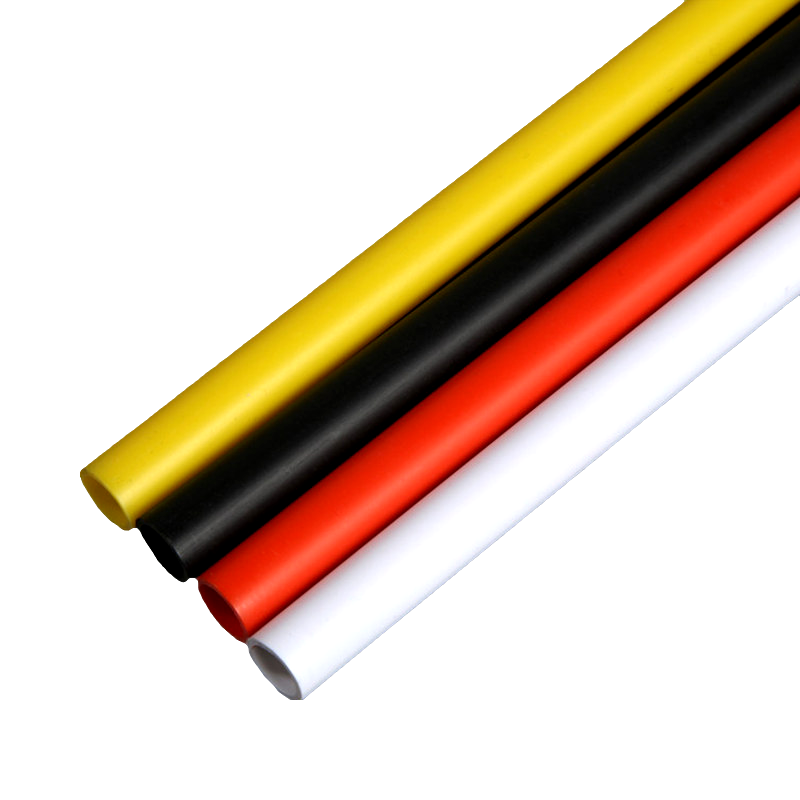

2023 Nieuwe goedkope plastic pijp meerdere kleuren en maten aangepaste handgeleide vlaggenmast

-

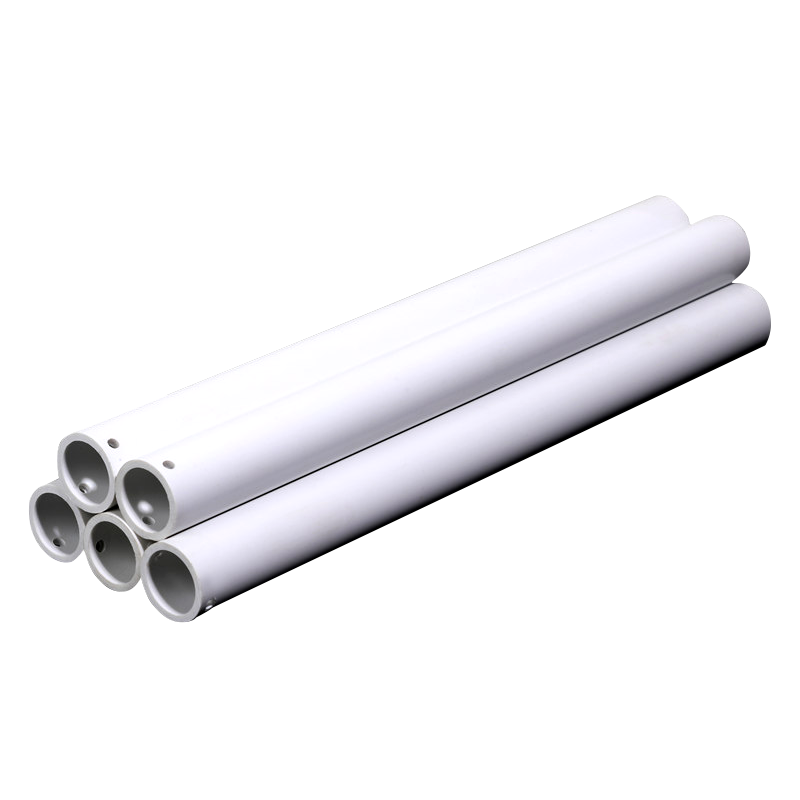

Groothandel aangepast PVC Materiaal Indoor Desktop Flagpole Handgolven Vlaggenmast

-

Aanpasbare maat aangepaste logo kunststoffen hand waaiende vlaggenpole grote PVC vlaggenpool

-

Plastics hand zwaaiende vlaggenpole fabriek directe aangepaste groothandel PVC vlaggenmastonderdelen pijp

-

Aangepaste eenvoudige installatie Veiligheid vlaggenpole PVC China Factory Hand WAVEN FLAGPOLE

-

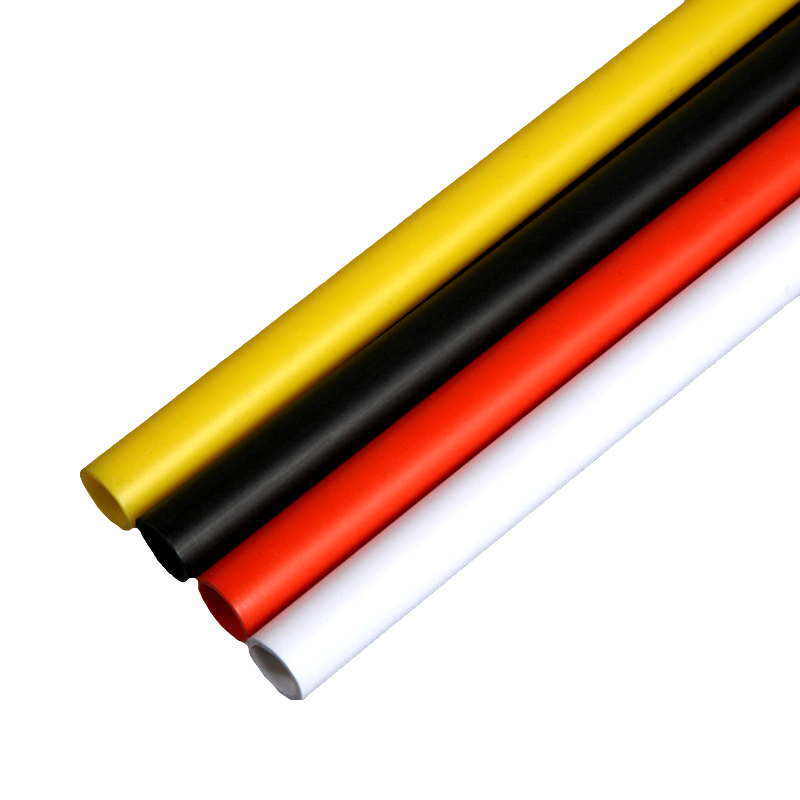

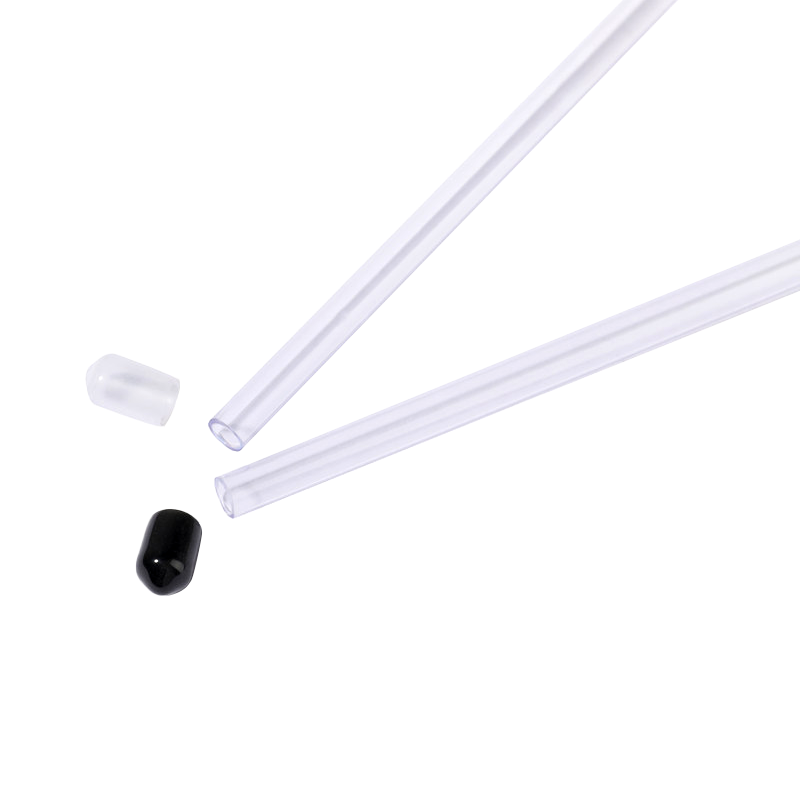

Nieuw populair product transparante PVC vlaggenpool aangepaste size handgegeleide vlaggenmast

-

2023 Hoogwaardige hand zwaaien

-

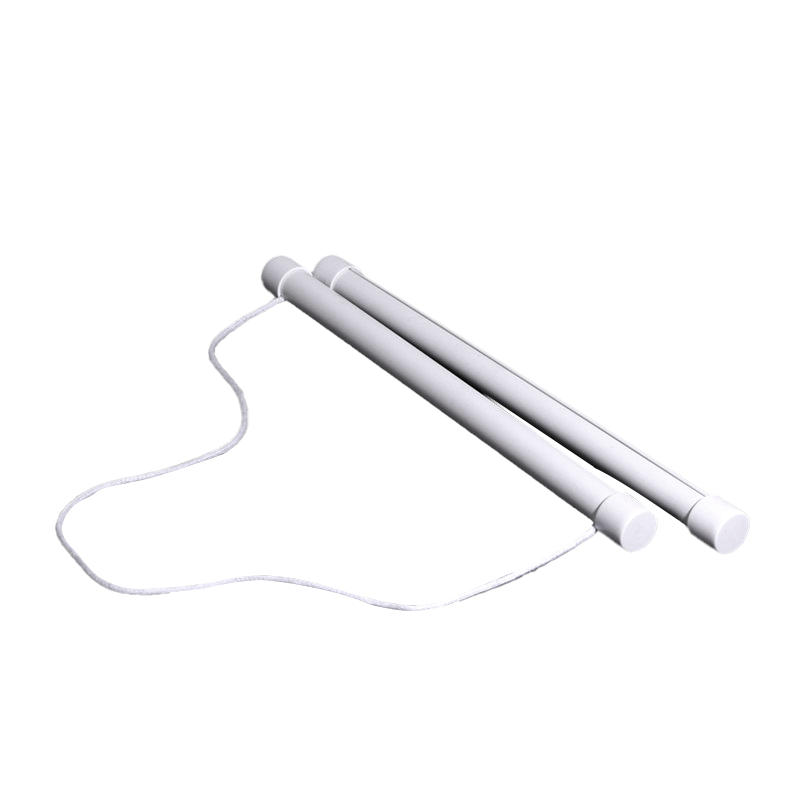

Snelle levering promotie fabriek groothandel vlaggenpool pvc pijp handgolven vlaggenmast

-

2023 Gepersonaliseerde aangepaste bureau Hand Golven vlaggenmast buiten witte vlaggenmast

-

Groothandel 2023 Hot Sale gebruikte vlaggenpoolgewicht Aangepaste PVC handgolven vlaggenmast

-

Groothandelsproducten goedkope hoogwaardige hand waaiende vlaggenmast nieuwste secties vlaggenmast

-

Groothandel goedkope hoogwaardige hot sale vlaggenpole cilindrische hand zwaaiende vlaggenmast

+86-0573-88528475

+86-0573-88528475